Méthode AMDEC et arbre de défaillance

L’arbre de défaillance AMDEC représente une combinaison méthodologique puissante pour anticiper les pannes, améliorer la sécurité et renforcer la fiabilité des installations industrielles. Découvrez comment ces deux approches complémentaires s’intègrent à votre système de maintenance pour repérer chaque mode de défaillance potentiel, évaluer son niveau de criticité et mettre en place rapidement les actions préventives nécessaires.

En bref

- L’AMDEC et l’arbre de défaillance forment une méthodologie clé pour anticiper les pannes, renforcer la sécurité et optimiser la fiabilité des installations industrielles.

- L’AMDEC identifie les modes de défaillance, évalue leur gravité, fréquence et détectabilité, et s’intègre dans une démarche PDCA conforme aux normes ISO 9001.

- Le calcul du RPN (Risk Priority Number) permet de hiérarchiser les risques et d’orienter les actions préventives, tout en facilitant la traçabilité et l’amélioration continue.

- L’intégration de l’AMDEC et de l’arbre de défaillance dans une GMAO optimise la gestion des risques et renforce la performance globale des systèmes industriels.

Optimisez la gestion de votre maintenance avec une GMAO adaptée à votre secteur d’activité !

Principes fondamentaux de la méthode AMDEC

L’AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) est une méthode d’analyse qui examine chaque composant ou fonction pour identifier les défaillances possibles. Elle permet ensuite de mesurer leur gravité, leur fréquence et la probabilité de détection. Cette méthode d’analyse conforme aux normes ISO 9001 s’inscrit dans la démarche PDCA et constitue une base solide pour toute stratégie de maintenance préventive.

Structure et étapes de mise en œuvre

Le succès de L’analyse AMDEC en maintenance dépend de cinq étapes essentielles, mises en œuvre par une équipe pluridisciplinaire rassemblant des experts techniques, responsables qualité et opérationnels. Cette collaboration assure une analyse complète du système et aboutit à un arbre de défaillance détaillé pour chaque équipement.

Optimisez l’intégration de l’AMDEC et des arbres de défaillance dans votre GMAO :

- Constituez une équipe pluridisciplinaire : Associez des profils variés pour identifier les défaillances potentielles et évaluer leur criticité avec précision.

- Analysez le système en profondeur : Décomposez ses fonctions, cartographiez les interactions et préparez les supports nécessaires à l’étude des risques.

- Identifiez tous les modes de défaillance : Recensez méthodiquement les causes possibles (usure, surcharge, erreur humaine, etc.) et leurs impacts sur le système.

- Quantifiez les risques : Utilisez des grilles d’évaluation (gravité, fréquence, détectabilité) pour prioriser les actions correctives de manière objective.

Cette approche permet d’établir une cartographie précise des risques, de documenter tous les modes de défaillance et de créer une traçabilité précieuse pour les audits futurs, tout en alimentant la démarche d’amélioration continue.

Calcul du RPN et seuils de criticité

Cette méthode d’analyse des défaillances s’appuie sur le RPN (Risk Priority Number), calculé en multipliant les notations de Gravité, de Fréquence et de Détectabilité, afin de hiérarchiser les risques selon leur priorité. Par exemple, une fuite sur vérin hydraulique notée G8, F3 et D2 donne un RPN de 48, indiquant une criticité significative nécessitant une action rapide.

Chaque secteur industriel définit ses propres seuils d’intervention : un RPN supérieur à 100 exige une action corrective immédiate, tandis qu’un score entre 40 et 100 déclenche des mesures préventives programmées. Les industries à haut risque comme l’aéronautique ou le nucléaire appliquent généralement des critères plus stricts pour garantir une sécurité optimale.

Intégration numérique dans la GMAO

Dans une GMAO moderne, le module AMDEC intègre pleinement cette méthode au sein du système de maintenance : saisie assistée des paramètres, calcul automatisé du RPN et génération d’ordres de travail préventifs ou correctifs. Chaque mise à jour contribue à enrichir la base de connaissances, améliore la détection précoce des problèmes et renforce la fiabilité globale des installations.

L’historique des interventions permet d’ajuster en continu les paramètres de gravité, fréquence et détectabilité, actualisant ainsi chaque arbre de défaillance. Les tableaux de bord affichent en temps réel le RPN moyen, la criticité résiduelle et la fréquence des modes de défaillance, offrant une vision précise de l’efficacité des mesures mises en place.

Arbre de défaillance : analyse et quantification des risques

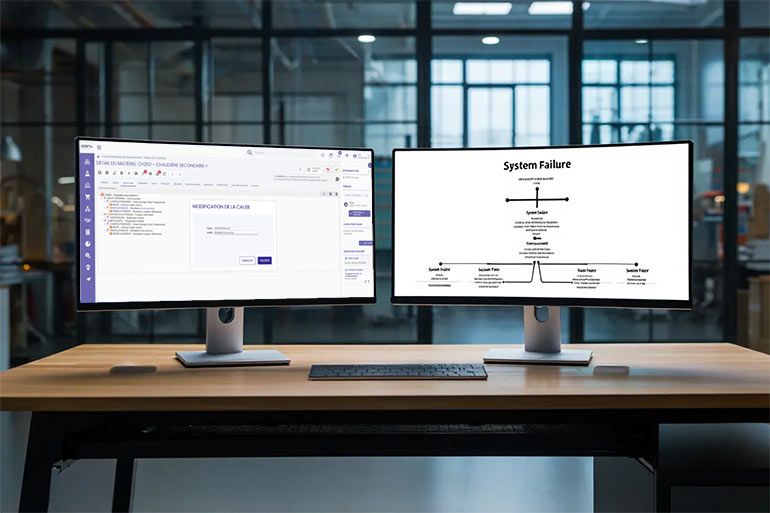

La méthode de l’arbre de défaillance (FTA, ou Fault Tree Analysis) adopte une approche descendante : elle part d’un événement indésirable cible pour en explorer les causes fondamentales. Cette technique permet de représenter visuellement les différentes combinaisons de défaillances élémentaires susceptibles de provoquer un incident critique, révélant ainsi les faiblesses potentielles d’un système.

Construction logique et portes combinatoires

La première étape consiste à définir le » top event », c’est-à-dire l’événement redouté (comme un arrêt de production ou un accident). L’analyse décompose ensuite ce scénario en causes intermédiaires, puis en défaillances élémentaires observables. Les portes logiques (ET/AND, OU/OR) structurent ces relations :

- Une porte AND nécessite la survenue simultanée de toutes ses entrées

- Une porte OR se déclenche dès qu’une seule cause apparaît

Prenons l’exemple d’une panne sur une ligne de production : trois causes principales peuvent être reliées par une porte OR (moteur défectueux, capteur en défaillance ou erreur opérationnelle). La branche « moteur » pourrait elle-même se décomposer en sous-causes combinées par une porte AND (usure mécanique ET surchauffe), créant une arborescence complète des scénarios de panne.

La porte XOR (OU exclusif) s’utilise pour modéliser des situations mutuellement exclusives. Cet opérateur s’avère particulièrement utile dans les systèmes industriels complexes où les interactions entre composants génèrent des dynamiques de risque difficiles à anticiper.

Quantification probabiliste et chemins critiques

L’analyse descendante du risque s’appuie sur des données quantitatives :

- Probabilités des défaillances élémentaires (issues des historiques de maintenance).

- Calculs spécifiques selon les portes logiques.

- Porte AND : produit des probabilités.

- Porte OR : 1 – produit des (1 – probabilités).

Cette approche identifie les chemins les plus critiques dans l’arbre de défaillance.

Implémentation dans les logiciels de maintenance

Les solutions logicielles modernes comme CARL Source Factory automatisent la création d’arbres de défaillance :

- Génération à partir des historiques d’intervention.

- Interface visuelle intuitive avec bibliothèque d’éléments standards.

- Personnalisation et validation des causes et remèdes associés, classés par ordre de probabilité.

Les résultats orientent directement les plans de maintenance préventive pour améliorer la fiabilité globale.

AMDEC et arbre de défaillance : différences et complémentarité

Ces deux approches d’analyse des risques possèdent des logiques opposées mais se complètent parfaitement pour améliorer la fiabilité industrielle. Bien maîtriser leurs particularités permet de sélectionner la méthode adaptée à chaque situation et d’obtenir une couverture complète des modes de défaillance, qu’ils soient isolés ou combinés.

Approches ascendante versus descendante

La principale différence entre AMDEC vs arbre de défaillance réside dans leur sens d’analyse. L’AMDEC suit une logique ascendante : elle part des composants pour remonter aux conséquences système, en calculant un RPN pour chaque défaillance. À l’inverse, la FTA (arbre de défaillance) adopte une approche descendante : elle débute par l’événement redouté pour identifier ses causes possibles et estimer sa probabilité globale.

Savoir générer vos arbres de défaillance à partir d’une AMDEC facilite la synergie entre ces deux approches au cœur de votre système de maintenance.

- AMDEC : Une analyse fine

Elle passe au crible chaque composant, évalue la gravité, la fréquence et la détectabilité des défaillances, et classe les actions selon leur niveau de criticité. - FTA : Une vue d’ensemble

Elle cartographie les enchaînements de défaillances, met en lumière les effets en cascade et quantifie la probabilité d’événements systémiques. - Une complémentarité naturelle :

l’AMDEC alimente l’arbre de défaillance en données précises, tandis que ce dernier révèle les scénarios critiques invisibles à l’échelle d’une analyse isolée.

Cette dualité reflète deux philosophies de gestion du risque. L’AMDEC repose sur une prévention systématique via des actions ciblées. La FTA protège contre les scénarios catastrophiques où plusieurs défaillances simultanées menacent la sécurité de l’installation.

Tableau comparatif AMDEC et arbre de défaillance

| Critère | AMDEC | Arbre de défaillance |

|---|---|---|

| Direction d’analyse | Ascendante (bottom-up) | Descendante (top-down) |

| Focus principal | Modes de défaillance individuels | Combinaisons et interactions |

| Indicateur clé | RPN (Gravité × Fréquence × Détection) | Probabilité du top event |

| Phase idéale | Conception, mise en service | Analyse post-incident, systèmes complexes |

| Sortie principale | Plan d’actions préventives ciblées | Chemins critiques et coupes minimales |

Critères de sélection selon le contexte

Le choix entre ces deux méthodes dépend de la complexité de l’installation, des données disponibles et du cadre réglementaire. Leur complémentarité offre souvent la solution optimale pour une analyse exhaustive des risques.

- Complexité du système : l’AMDEC suffit pour un équipement simple; un système complexe nécessite la FTA pour modéliser les combinaisons de défaillances.

- Données disponibles : l’AMDEC fonctionne avec des estimations qualitatives; la FTA exige des probabilités précises pour quantifier les scénarios.

- Exigences réglementaires : les secteurs aéronautique ou nucléaire imposent souvent la FTA, alors que l’ISO 9001 privilégie l’AMDEC.

- Compétences en équipe : l’AMDEC demande des experts métiers; la FTA nécessite des compétences en logique booléenne et fiabilité des systèmes.

Durant la conception, l’AMDEC produit identifie tous les modes de défaillance potentiels et établit le plan de maintenance. Cette démarche améliore la sécurité et la fiabilité avant la mise en route.

Après un incident, le FTA reconstitue la chaîne causale, révélant les failles systémiques qu’une simple AMDEC ne pourrait détecter. Cette analyse réduit la fréquence des accidents graves.

« Il nous fallait une solution du marché disposant d’un standard robuste, portée par un éditeur fiable et évolutif. La réputation de CARL Software, et la qualité de son accompagnement ont achevé de nous convaincre… »

Applications pratiques et bonnes pratiques AMDEC-FTA

L’utilisation combinée de ces deux approches apporte des bénéfices concrets en matière de disponibilité et de sécurité, tout en diminuant les coûts de maintenance. Cette synergie méthodologique constitue un formidable outil pour améliorer la fiabilité et maîtriser le risque des systèmes critiques.

Les exemples ci-dessous illustrent comment différentes industries exploitent l’AMDEC et la FTA pour optimiser la criticité, estimer la probabilité de défaillance et définir leur stratégie de maintenance prédictive, en tenant compte de leurs spécificités.

Exemples concrets par secteur d’activité

Les cas d’usage AMDEC-FTA démontrent l’applicabilité universelle de cette méthode à tous les secteurs industriels. Dans le domaine manufacturier, une analyse AMDEC sur une pompe centrifuge révèle comme mode de défaillance principal « l’usure des roulements » : avec G=8, O=3 et D=1, le RPN atteint 24. Cela conduit à programmer un remplacement préventif tous les cinq mois ou 3 000 heures d’utilisation, avec gestion anticipée des stocks pour éviter toute rupture.

- Data-center – Système de climatisation critique : L’événement redouté « perte de refroidissement » est modélisé via un arbre de défaillance. La panne du compresseur (probabilité 0,02), une fuite de fluide (0,015) ou un thermostat défectueux (0,01) aboutissent à une probabilité cumulée de 4,5%. Le plan d’action inclut des inspections trimestrielles renforcées et la redondance du circuit principal.

- Traitement d’eau – Station municipale : L’AMDEC identifie des fuites au joint de la pompe doseuse (criticité 18). Le FTA combine cette défaillance potentielle avec une contamination du bassin via une porte ET, révélant un scénario critique qui impose le changement préventif du joint et un contrôle bactériologique hebdomadaire.

- Santé – Ascenseur hospitalier : Après recensement des modes de défaillance par AMDEC, le FTA intègre une coupure de courant pour évaluer la probabilité d’arrêt complet. Ces analyses justifient l’installation d’un groupe électrogène et d’un système de secours sur batterie, essentiels pour la sécurité des patients.

Dans l’agroalimentaire, l’événement principal « arrêt de ligne » résulte soit d’une panne du variateur, soit de la combinaison (défaillance capteur ET problème de refroidissement). Cette analyse montre qu’un simple remplacement de capteur reste inefficace sans stabilisation du système de refroidissement. L’entreprise adapte donc sa maintenance prédictive avec thermographie mensuelle et nettoyage trimestriel.

Facteurs de décision et mise en œuvre

La réussite d’un projet AMDEC-FTA dépend autant de l’organisation que des techniques employées. Une équipe pluridisciplinaire (ingénierie, maintenance, qualité) mutualise ses connaissances et retours d’expérience pour couvrir tous les modes de défaillance et assurer la conformité aux normes.

Les seuils de criticité (RPN) et niveaux de probabilité acceptables sont adaptés au risque et à l’impact financier : un équipement critique limitera la probabilité annuelle à 0,001% alors qu’une machine de production pourra tolérer 5%. La démarche PDCA permet d’améliorer en continu : planifier, déployer des actions préventives, vérifier les indicateurs de fiabilité, puis actualiser la méthode AMDEC-FTA.